前言

TC4(Ti-6Al-4V)为一种α+β钛合金,具备比强度高、耐蚀性好、高温性能优异等诸多优点,广泛应用于火箭壳体和航天器等航空航天领域,具有重大的战略意义[1-2]。TC4钛合金也是目前使用量最大的钛合金,约占钛合金总产量的50%以上[3-4]。

由于TC4钛合金化学性质活泼,焊接过程中极易与氧形成氧化物,并且在 250 ℃时吸收氢形成TiH2,700 ℃会与氮反应生成脆硬 TiN,降低焊接接头冲击韧性[5]。为防止TC4焊接接头被污染,确保质量,TC4钛合金结构件的常用焊接方法主要有非熔化极气体保护焊(Tungsten Inert Gas,TIG)、熔化极气体保护焊(Metal Inert Gas,MIG)、电子束焊(Electron Beam Welding,EBW)、激光焊(Laser BeamWelding,LBW)等。TIG、MIG 焊焊接效率低、热输入较大,焊缝及热影响区较宽、晶粒较粗大,焊接接头综合性能不好;电子束焊接需要在真空环境下进行,保护成本过高,工件尺寸也受到很大限制[6];激光焊接热源能够提供与真空电子束焊相近的能量密度且无须真空环境,具有试件变形和残余应力小、深熔焊焊缝的深宽比大、焊接热影响区窄及易操作等优点,因此广泛应用于TC4钛合金焊接。

本文对国内外TC4钛合金激光焊接、激光填丝焊及激光-电弧复合焊接技术在焊缝成形、焊缝微观组织转变及性能研究等方面进行综述,以期为今后的TC4激光焊接技术研究发展提供思路。

1 、工艺参数对焊缝成形的影响

1.1 激光焊接

TC4钛合金焊接主要采用基于“小孔效应”的深熔焊,激光被材料吸收后基于光热效应转化为热能,当激光辐射照度超过 106 W/cm2时,激光能量导致材料表面熔化,并且伴随蒸发,当蒸气引起的反冲压力大于液态金属表面张力和重力时,会排开一部分液态金属,促使激光束作用的熔池向下,形成小坑,随着熔化和气化过程的进一步发生,使小孔加深,最终形成类似锁眼的小孔,也称为“匙孔”,当激光束在小孔内产生的金属蒸气压力与液态金属表面张力和重力达到平衡后,会得到一个深度稳定的小孔,即为“小孔效应”[7]。激光深熔焊时,小孔稳定性对获得成形美观、组织连续无缺欠、力学性能佳的优质焊缝至关重要。基于小孔形成机理及过程中产生的“侧壁聚焦效应”,小孔吸收激光能量的“小孔内壁表面的Fresnel吸收”和“等离子体反韧致辐射吸收”机制,可知激光焊接过程中小孔深度、大小及稳定性主要与焦点位置、激光功率和焊接速度等参数有关。

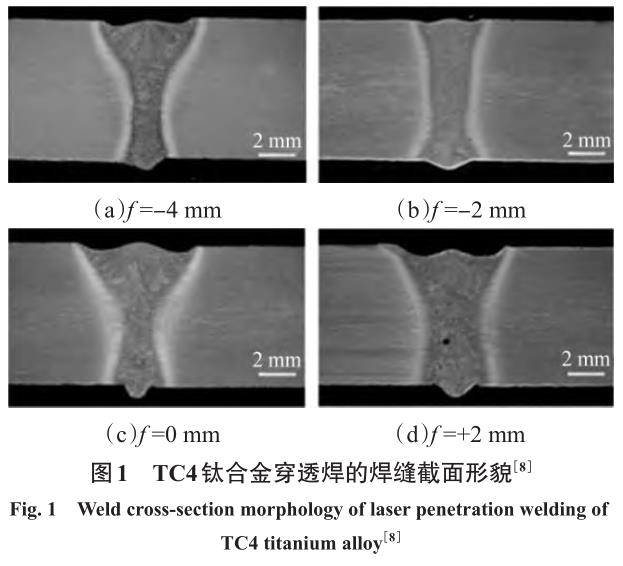

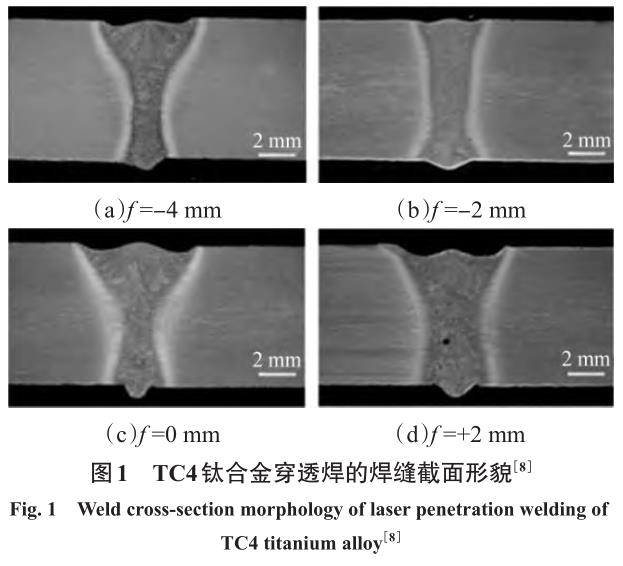

焦点位置决定被焊工件表面激光光斑尺寸,从而改变激光辐照效率,辐照效率的变化会引起焊接模式改变。李明军等[8]使用碟片激光器焊接 5 mm厚TC4钛合金板发现,当激光功率为 4.3 kW,焊接速度为2.7 m/min时,不同的离焦量可获得酒杯形、I形和近 X 形焊缝截面形貌,如图 1 所示。由图 1 可知,离焦量对焊缝下部尺寸的影响要比上部大。杨烁等[9]在进行薄壁管激光焊时发现,离焦量会提高焊缝宽度,但同时会降低能量密度,因此需要配合调整激光功率,以获得较好的熔透效果。激光功率是影响焊缝成形的主要因素之一。

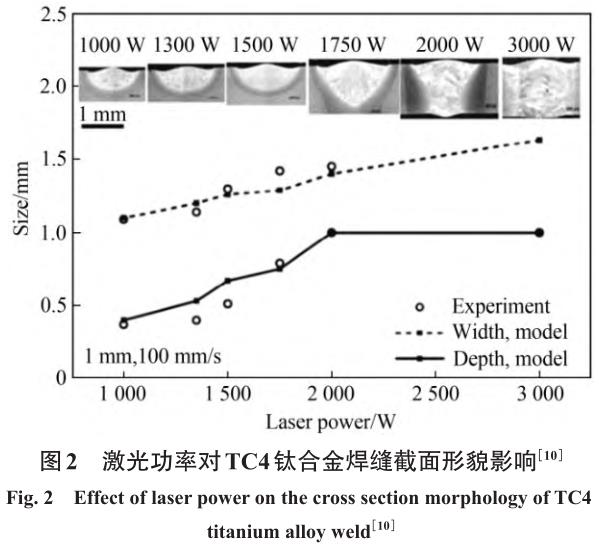

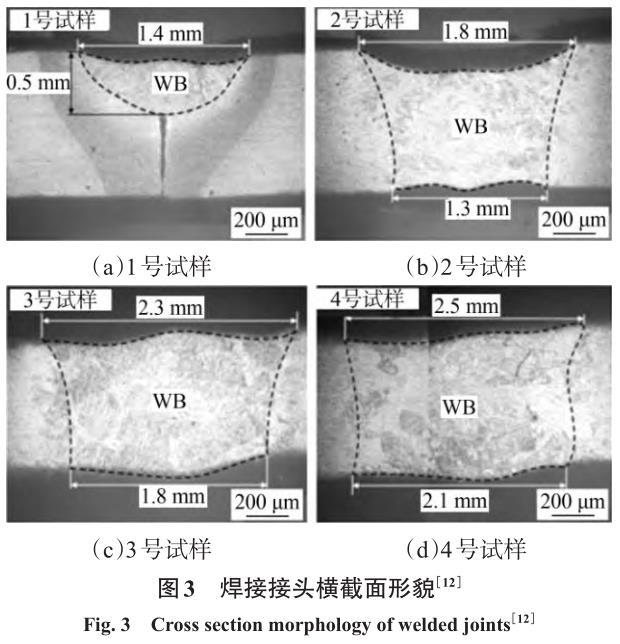

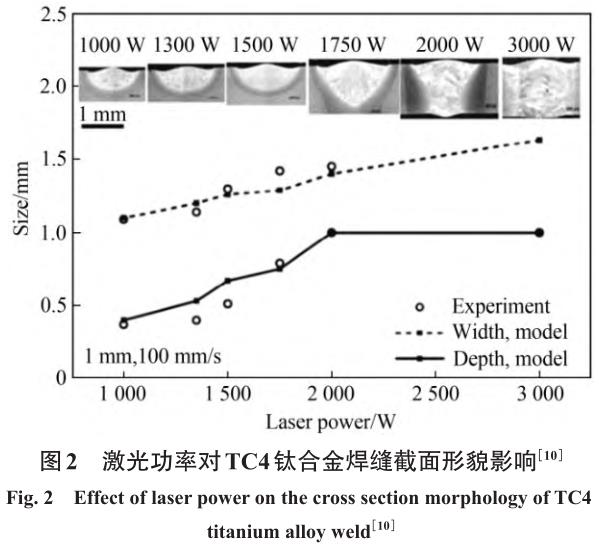

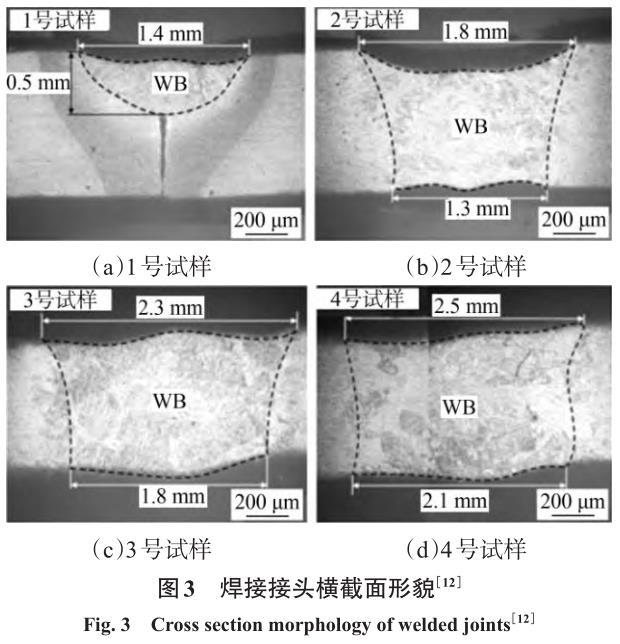

Panwisawas 等[10]使用高速摄像结合有限元模拟技术对小孔的形成原因及其动力学进行研究发现,当离焦量和焊接速度不变时,随着激光功率的增加,热输入增加,导致液态熔池尺寸变大,焊缝的熔宽和熔深都会增加,直至焊穿,如图2所示。在焊透中厚TC4钛合金板时,激光功率增加会使焊缝熔宽增大,液态熔池向母材扩散能力提升,使焊缝横截面由 I 形向 X 形转变[11]。焊接 1.2 mm 的薄板,焊接速度为 1.4 m/min,离焦量+1 mm 时,由图 3 可知,随着激光功率由1 kW增加至1.6 kW,焊缝熔宽增大,截面形貌由酒杯形逐渐转变为I形,表明焊缝上、下部熔宽尺寸差异会随着激光功率的增加而减小,并且焊缝中部的“驼峰”也随之减小,但未完全消除[12]。

焊接速度对焊缝成形的影响主要来自于焊接热输入变化。随着焊接速度增加,焊接热输入减小,熔化的母材随之减少,导致焊缝熔深和熔宽均减小。焊接速度过快或过慢都会导致焊接过程不稳定,焊缝连续性差[13]。张可荣等[14]使用 ANSYS有限元软件建立了TC4钛合金激光深熔焊小孔形貌与各工艺参数关系,其中由焦点位置决定的光斑直径是影响小孔形貌的最大因素,激光能量密度略大于 106 W/cm2时,激光功率增加使小孔锥度变小,进一步增加功率,小孔锥度几乎不会改变,但光斑直径会使小孔锥度显著增加。另外,模拟发现焊接过程中存在特征焊接速度,在该速度下焊接的小孔径向尺寸最小,低于该速度,小孔深度与焊接速度正相关,反之为负相关。

综上可知,焦点位置、激光功率和焊接速度的单一变化均会导致焊缝形貌发生改变,进而影响焊缝成形和焊接过程稳定性。这些参数在稳定的深熔焊范围内变化,只会引起焊缝熔深和熔宽变化,当达到临界条件会引起焊接模式(热导焊、深熔焊及深熔-热导交替)改变。除焦点位置、激光功率和焊接速度外,使用脉冲激光焊的峰值功率和脉宽、双光束焊接的光束位置、激光扫描焊接工艺参数、外加稀土活性剂、外加电磁及超声辅助场、工件组对情况等均会影响焊缝成形[15-18]。实际焊接中,应根据焊件的熔深及施焊工况来选择焊接参数,使焊接过程处在稳定的深熔焊模式,要综合考虑调整多参数之间的关系,以获得高质量焊缝。

1.2 激光填丝焊

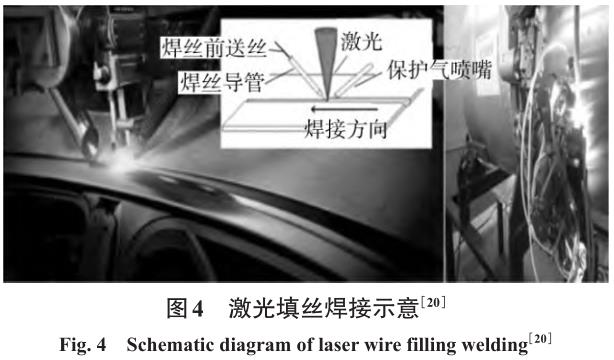

使用激光焊接薄板及中厚板时一般可以不添加熔敷金属,实现自熔焊接,但对焊接坡口、组对精度要求极高,且存在焊缝表面容易出现“驼峰”缺陷、焊缝根部易塌陷烧穿、不能对焊缝成分进行调整等缺点,一定程度上限制了其在工业上的应用[19]。而激光填丝焊可以很好地克服这些缺点,同时激光填丝焊可进行低激光功率下的多层多道焊接,结合窄间隙焊技术可以实现大厚度钛合金母材的连接。

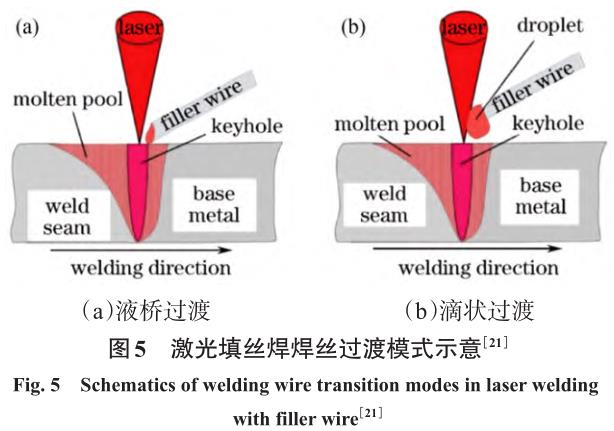

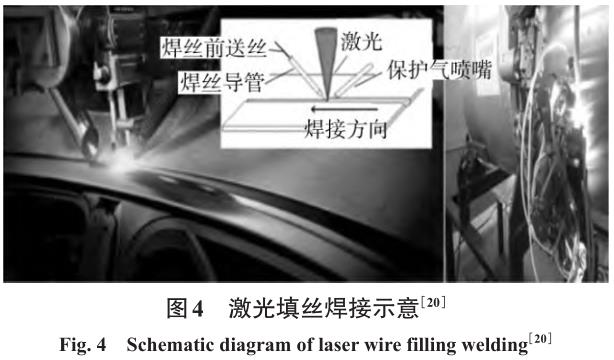

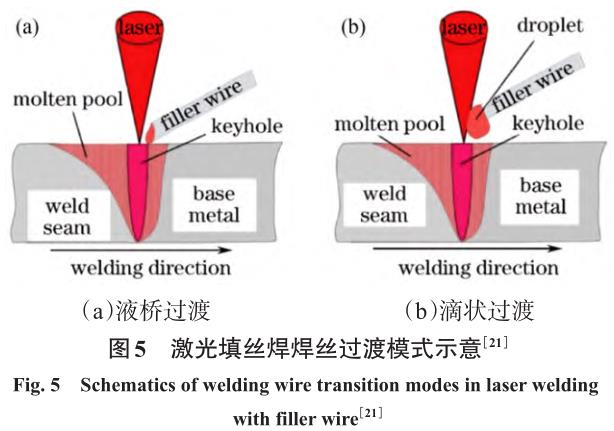

激光填丝焊工艺示意如图4所示[20]。焊接过程中,将焊丝以一定的角度送到焊接区激光束的焦斑位置使焊丝熔化,熔化焊丝的热能来源于激光束的直接辐照和激光诱导的等离子体。激光填丝焊时,焊丝对熔池表面流动及波动状态都有很大影响,焊丝处在熔池前方,焊丝熔化进入熔池对液态金属具有冲击作用,可以阻止液态金属的横向流动及回流。激光填丝焊熔滴进入熔池的过渡模式有“液桥过渡”和“滴状过渡”两种,主要与光丝相对位置有关,两种过渡模式示意如图 5 所示[21]。

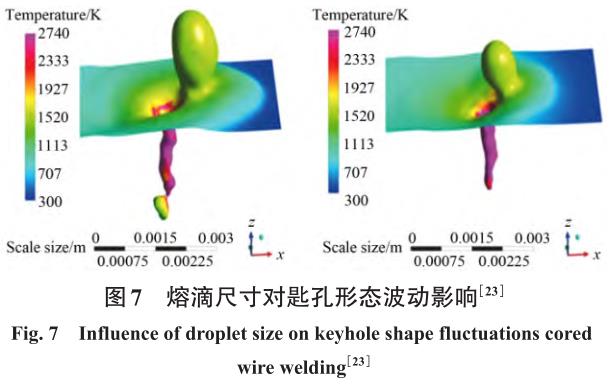

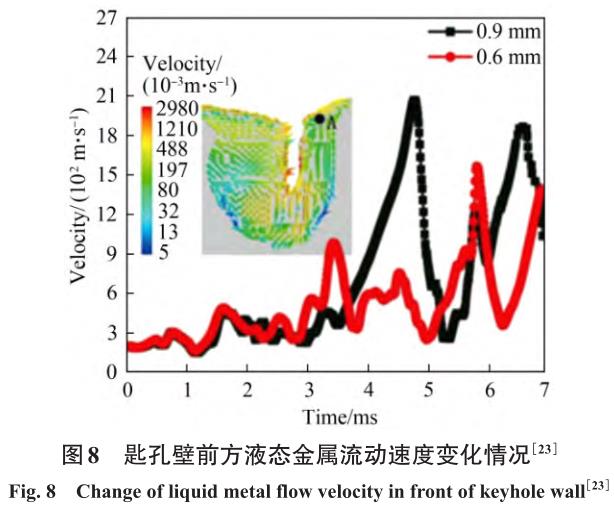

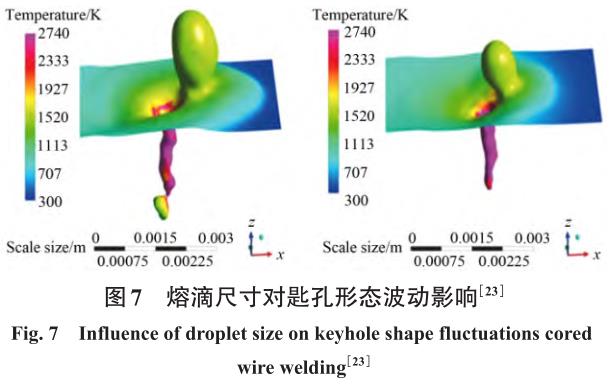

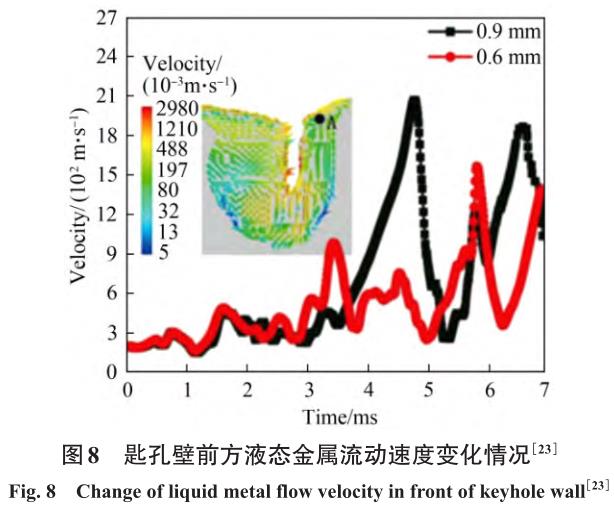

当熔滴以液桥模式过渡时,表面张力在一定程度上辅助熔滴进入熔池,与滴状过渡相比降低了对熔池表面的冲击力,因此熔池表面波动也小,而滴状过渡熔池表面波动较大。方乃文等[22]使用药芯焊丝作为填充金属焊接TC4钛合金,并使用高速摄像研究熔滴过渡模式对焊接过程的影响,如图 6 所示。发现药芯焊丝处于液态熔池上方 3 mm 处,熔滴过渡模式为稳定的滴状过渡,但熔滴过渡时的冲击力会对熔池流动造成不利影响,而当距离为0 mm时,则为稳定的液桥过渡,焊接过程飞溅少且焊缝成形美观。光丝相对位置不仅影响熔滴过渡模式,同时也会影响熔滴尺寸。图7、图8分别是熔滴尺寸对激光匙孔形态波动与匙孔前壁液态金属流动速度影响的数值模拟。由图可知,熔滴在匙孔上方落入熔池,会对匙孔的形态波动影响较大,熔滴尺寸较大时,波动幅度也较大,同时熔滴尺寸也会影响匙孔前壁液态金属流动方向及流动速度[23]。

激光填丝焊接TC4钛合金时,激光穿透等离子体云后,先加热熔化焊丝,部分能量被焊丝吸收,还有一部分在焊丝表面发生反射,剩余能量加热工件用于形成匙孔,这三部分能量的分配与焊接参数的变化相关。黄宇等[24]对1 mm厚TC4钛合金进行激光填丝焊,研究了焊丝送入条件、离焦量和送丝速度对焊缝成形质量的影响,发现当其他参数固定不变时,送丝角度会影响焊丝对激光能量的吸收,角度过小,反射严重,导致吸收能量降低,容易出现未焊透,相反角度过大,则容易导致凹陷,背面余高变大。另外,光丝间距不为0 mm时,焊接过程稳定性差,导致出现滴状焊缝。程好等[25]发现激光功率对熔深的影响最大,若固定激光功率不变,焊接速度对焊缝熔深和熔宽影响最大,而送丝速度主要是影响焊缝的上下余高。当采用摆动激光焊接时,激光的摆动参数与模式对焊缝成形也有很大影响[26]。

因此,在实际工况中,尤其是焊接薄板时,应依据母材厚度、焊丝直径、组对间隙及焊接位置等已知参数,配合激光功率、激光摆动模式、焦点位置及光丝相对位置来确定送丝速度,再结合上述参数及焊缝成形要求来调整焊接速度。

1.3 激光-电弧复合焊

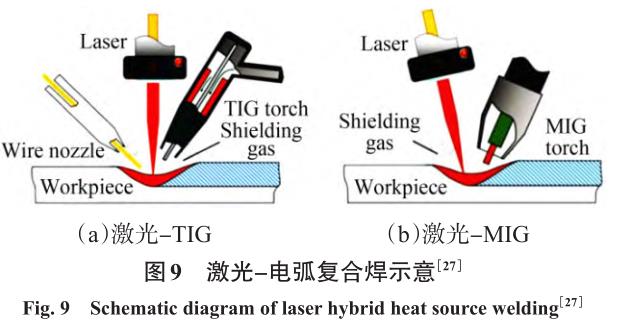

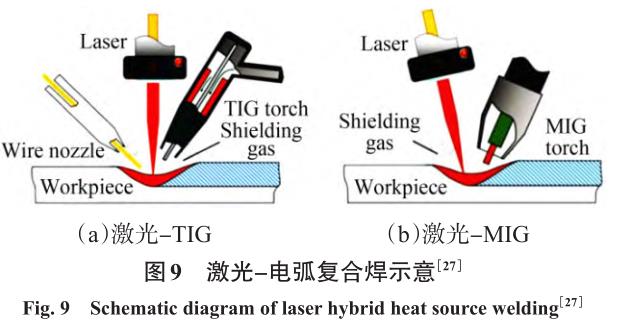

激光-电弧复合焊是将激光和电弧复合共同作用在同一个熔池的焊接方法,依据激光束和电弧相对位置分为旁轴复合和同轴复合。激光-电弧复合焊兼顾激光和电弧热源的优势,激光等离子和电弧等离子体的相互作用能够很好地弥补单一热源的不足。相比于激光填丝焊,激光-电弧复合焊进一步降低了对坡口加工装配精度及焊缝对中的要求,增加了坡口间隙的搭桥能力。焊接TC4钛合金的激光-电弧复合焊主要有激光-TIG电弧复合焊和激光-MIG电弧复合焊,如图9所示[27]。

将电弧引入激光焊过程中,由于电弧对工件有预热作用,激光束可直接辐照液态熔池,减少了工件对红外激光的反射比,增加激光吸收率,同时温度和电离度相对较低的电弧可稀释激光产生的光致电离,降低电子数密度,因此可以使用较小的激光功率获得更大的熔深。激光-电弧复合焊热源并不是激光和电弧两个热源简单叠加,两个热源之间存在能量相互耦合、相互影响。激光穿过电弧时,激光能量被电弧吸收和散焦会引起激光传输特性发生改变,而激光形成的匙孔会吸引和压缩电弧。

研究发现,激光作用会使焊接电流增大而电弧电压降低,同时电弧会被引导至匙孔上方区域,并且与深熔匙孔喷出的金属蒸气发生剧烈交互作用,引起电弧形态快速变化[28]。陈彦宾[29]等使用激光烧蚀有机玻璃法发现电弧会吸收激光并具有散焦特性,随着焊接电流在一定范围内增加,电弧吸收激光能量增多,对激光散焦作用增大,使激光束发散,电弧中心对激光的散焦作用最强,激光功率越大,电弧的散焦作用也越强。单独电弧焊时,在电场力作用下,电弧等离子体中的电子是做高速定向运动,而当激光穿过电弧空间时,电弧吸收激光能量改变电弧等离子体空间的原有粒子分布规律引起电弧形态、等离子形态发生变化。这些相互作用会影响复合热源和工件之间的能量传递,进而影响焊缝成形、微观组织及性能。

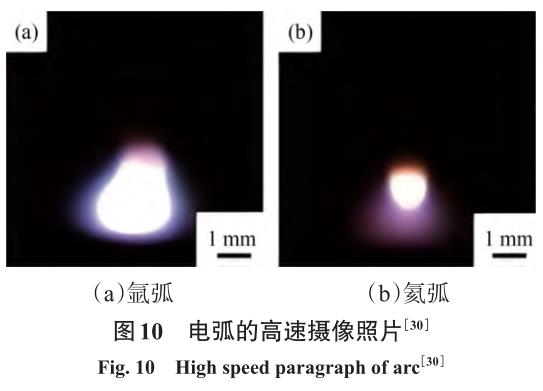

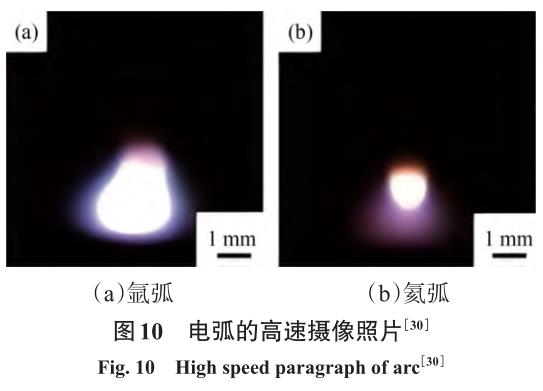

激光-TIG 复合焊接头成形及其稳定性主要受复合热源能量分布影响。马然等[30]利用激光-TIG电弧复合焊接1 mm厚TC4钛合金板,将焊接电流、激光功率、保护气体组分及热源间距分别作为单一变量研究,发现随着焊接电流增加,焊缝上部熔宽增加,下部熔宽变化较小,同时可减小底部咬边,而当分别增加激光功率和热源间距时,焊缝熔宽和咬边呈现波动性变化。在主保护气体中加入氦气时,电弧形态变化如图10所示,由于氦气的电离能及热导率均高于氩气,使得电弧能量更加集中,纯氦气保护时正面焊缝熔宽略微下降,背部焊缝熔宽增加且咬边消失。吴世凯[31]计算了氩气和氦气对CO2激光线性吸收系数分别是 2.15~26.29 m-1 和 0.058~4.88 m-1,但基本不吸收 YAG 激光,因此激光-电弧复合焊应优先选用氦气气氛或短波长激光。

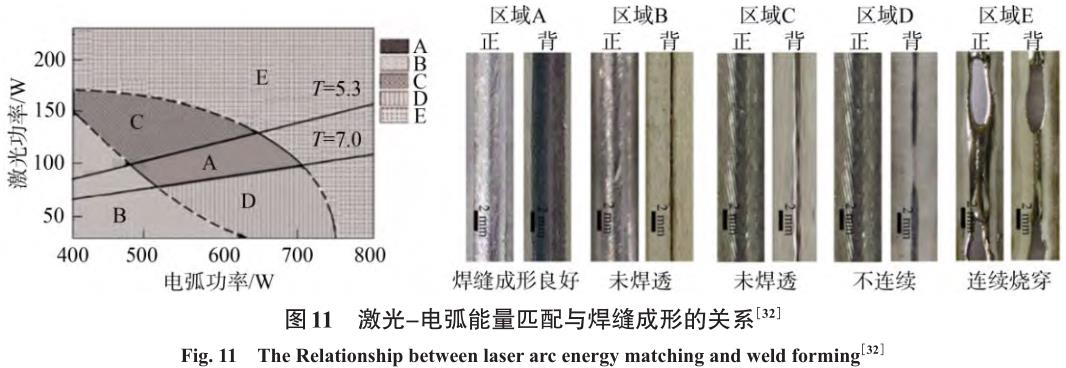

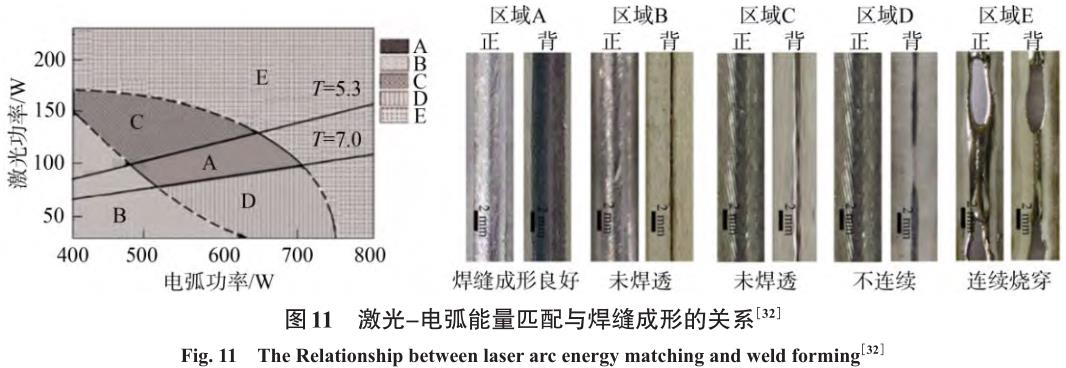

刘黎明[32]等基于大量工艺试验,建立了电弧热输入和激光热输入之间比值 T 与焊缝成形的关系,如图11所示。当参数处于A区域内时,焊缝成形良好,且焊缝成形对激光功率变化的敏感度较电弧功率变化更高。研究还发现随着激光与电弧两个热源之间夹角减小,两热源的同轴性增强,激光诱导电弧作用增强,激光和电弧热源各自作用得到增强,复合热源能量密度增加,穿透能力增强。熊俊[33]等认为激光-TIG复合焊时,电弧热源主要作用是熔化焊丝,从而提高激光能量利用率,获得更大熔深,使用高速摄像拍摄了稳定焊接时熔滴过渡模式,分为液桥过渡和滴状过渡,焊接时熔滴过渡模式主要与光丝间距和送丝速度有关。

激光-TIG 电弧复合焊主要适用于 10 mm 以内TC4 薄板的焊接,利用激光对 TIG 电弧进行诱导与压缩,可以显著提高TIG电弧能量密度,可以很好克服 TIG 焊高速焊接电弧不平稳、焊接生产效率低等缺点。

激光-MIG 电弧复合焊时,焊丝作为电极熔化填入焊缝,与激光-TIG电弧复合焊相比可使用更大焊接电流,效率更高,因此其在中厚板焊接中优势明显。崔丽等[34]在焊接电流为 320 A,电弧电压为28 V条件下研究了焊接方向、激光功率、焊接速度、离焦量和激光-电弧两热源间距(DLA)对焊缝形貌影响。LL方向(激光在前,电弧在后)焊接比AL(电弧在前,激光在后)焊缝的鱼鳞纹更细密光滑,焊缝成形更好。LL方向焊接时,在DLA=0~6 mm之间,为V 形焊缝的深熔焊,焊缝截面形状变化较小;AL 方向焊接时,在 DLA=0~4 mm 之间为深熔焊。增加激光功率,两个焊接方向焊缝的熔宽和熔深均变大,余高变化小,但是在相同激光功率或离焦量下,AL方向比LL方向的焊缝熔宽较窄,熔深较大,且当离焦量为 0 时 AL 方向焊接可获得最大熔深。张龙等[35]对15 mm厚钛合金对接接头进行焊接,发现坡口角度60°、钝边为5 mm时,焊接过程最稳定,打底层焊缝熔深和熔宽随激光功率和焊接电流的增加而增加,随焊接速度的增加而减小,摆动焊可消除填充层和盖面层的气孔。

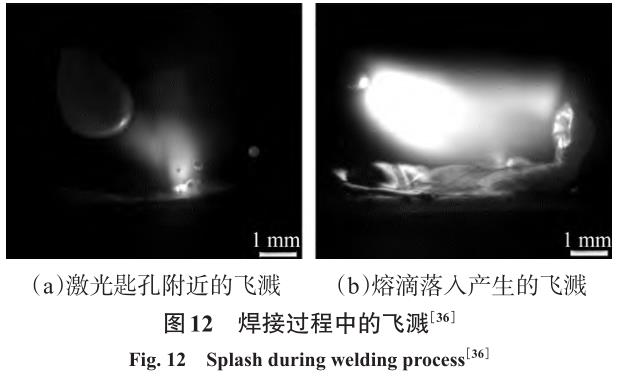

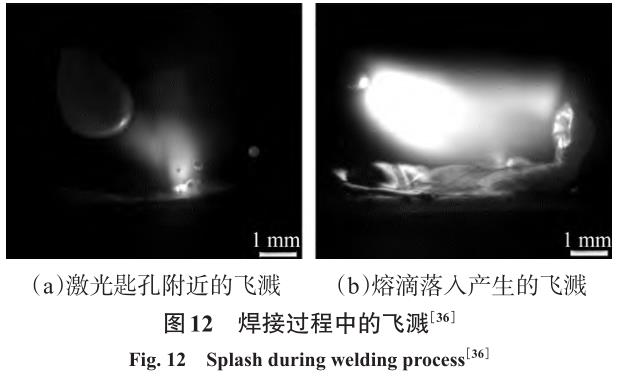

苏轩[36]使用高速摄像拍摄了激光功率、电弧电压、焊接电流、焊接速度和热源间距对激光-MIG电弧复合焊过程稳定性的影响,如图 12 所示,激光匙孔周围熔池波动会导致飞溅,并且熔滴落入熔池后,熔池会产生很大波动,MIG 焊电弧的重新引燃会对熔池产生很大作用,过渡频率越低,熔滴尺寸越大,则该现象越严重,因此熔滴过渡过程对焊缝成形及降低缺欠数量至关重要。

综上可知,激光-电弧复合焊是一种高效经济的焊接方法,激光使电弧在高速焊接下保持稳定,电弧使材料对激光吸收率增加,可增加焊缝熔深,同时提高焊接工艺适应性。激光与电弧的交互作用改变了熔池形貌和液态金属的流动状态,可获得更好的焊缝成形。另外,电弧的引入,降低熔池冷却速度,有利于气体逸出,从而降低气孔缺陷,提高焊缝质量。

2、 微观组织及力学性能

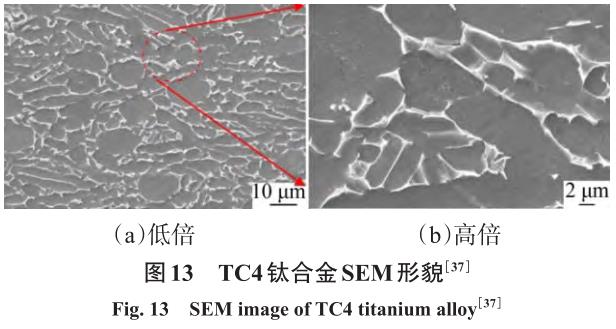

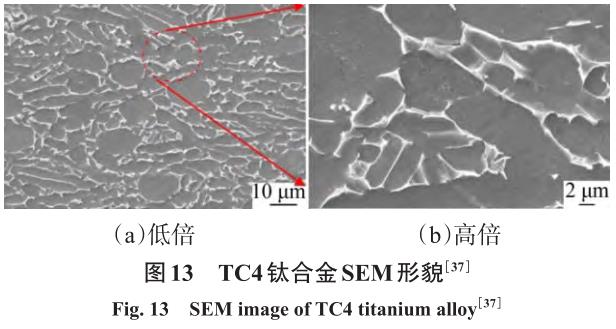

TC4(Ti-6Al-4V)是一种典型的 α(HCP)相+β(BCC)相钛合金,β 相依附在基体 α 相周边均匀分布,如图 13 所示[37]。激光焊接过程中,激光对 TC4钛合金进行加热,在温度约为 975 ℃±20 ℃时会发生α向β的同素异形体转变,α相全部转化β相,随着温度进一步升高至液相线,TC4钛合金熔化为液态,当激光热源远离后,温度降低,当温度低至固相线则生成 β 相,在继续冷却过程中,发生固态相变,会由 β 相中析出新相。激光焊接时,焊接参数决定了TC4钛合金加热温度、保温时间及冷却速率,其对焊缝及热影响区的微观组织构成、形态、相组成比例有重要影响[38]。

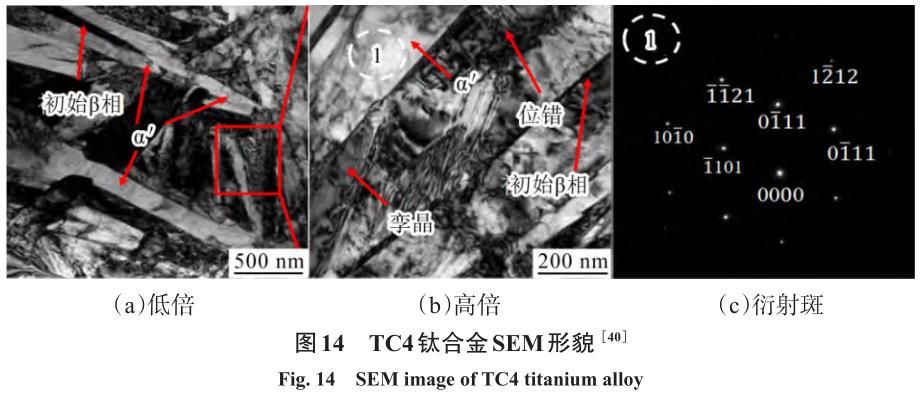

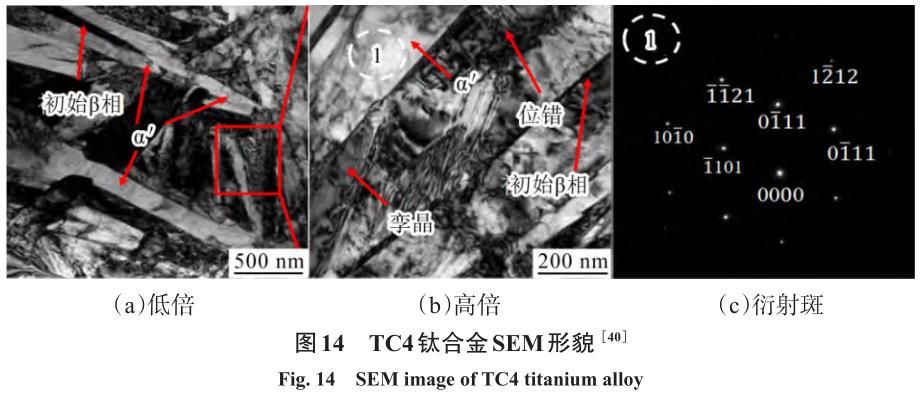

徐培全[39]等对厚度为2 mm的TC4钛合金板进行激光焊接,焊缝显微组织为α相+β相+针状α'马氏体的混合组织。武鹏博等[40]采用摆动激光填丝焊接 2 mm 厚 T 形接头,获得的焊缝组织中未发现 α相,主要由相互平行的细小 α'马氏体束及其之间狭窄的初生β相组成,并且存在少量的孪晶和位错,如图 14 所示。焊缝冷却过程中 α'马氏体先在紧邻高温 β 相晶粒边界处形核,较快的冷却速度导致 α'马氏体不能充分长大,因此形成了相互平行的细小 α'马氏体束。激光束周期性摆动产生的动压力可能是生成位错的原因。

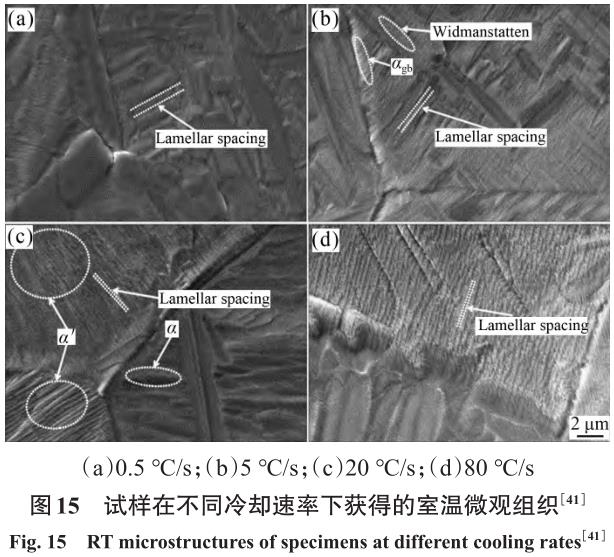

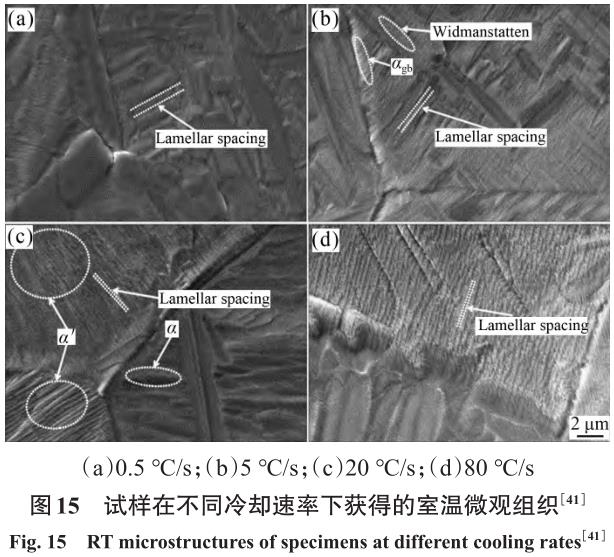

方乃文等[41]将室温组织为少量网篮状及块状α相和针状α'马氏体的焊缝金属加热至1 050 ℃并保温一定时间,使其完全发生β相转变,再以不同速率进行冷却,对焊缝晶粒生长及相变进行了原位观察。冷却速率为0.5 ℃/s,在889.5 ℃时,α相优先在β相界处形核,冷却速率增加至5 ℃/s,则在864.2 ℃由 β 相晶界析出 α 相,并且能够观察到 αgb(Grainboundary),钛合金发生组织转变主要取决于晶界,很多情况下,αgb与 β 晶粒呈现一定的伯格斯取向关系(Burgers orientation relationship,BOR)。当冷却速率增加至 20 ℃/s 和 80 ℃/s,分别在 835.5 ℃和818.9 ℃时出现新相,该冷却速度下,短小针状 α'马氏体数量急剧增加,同时由于形核驱动力增加,除晶界形核外,还在晶粒内部 α 片层上形核。冷却速率增大降低焊缝中 V(β 相稳定元素)的扩散能力,使低 V 的 α 相较难形成,从而导致析出新相的转变温度点降低。图 15 是不同冷却速率下的室温微观组织,由于钛合金各相的硬度排序为α'>α>β,所以硬度与冷却速率呈现正相关,最低为 339 HV10,最高为368 HV10。

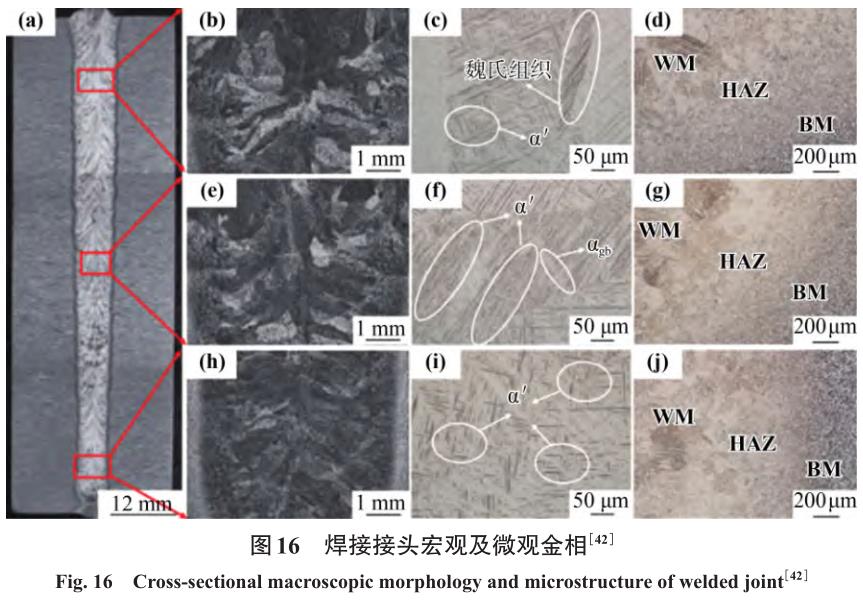

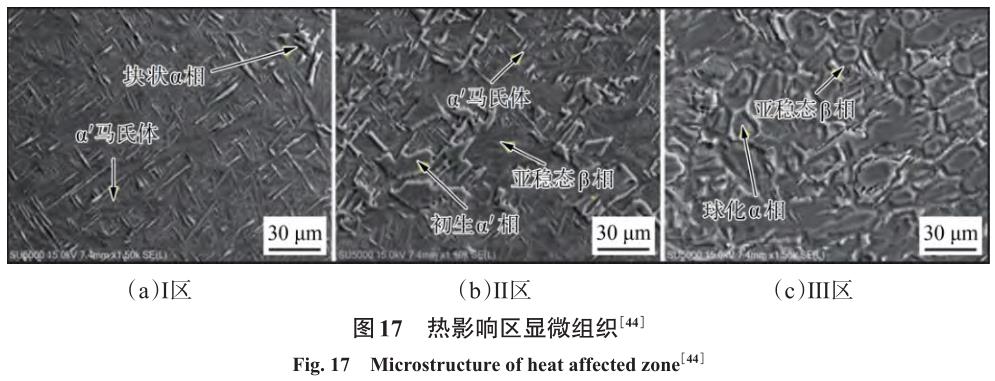

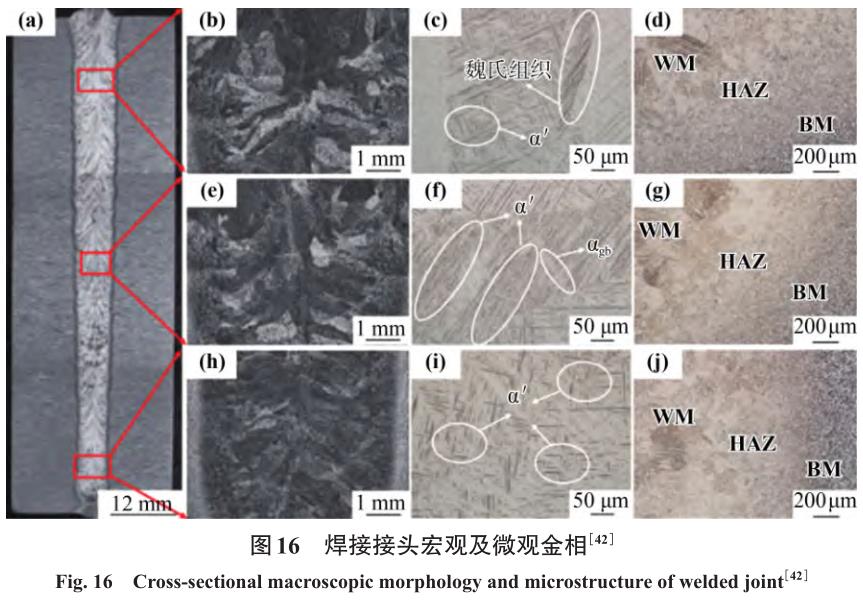

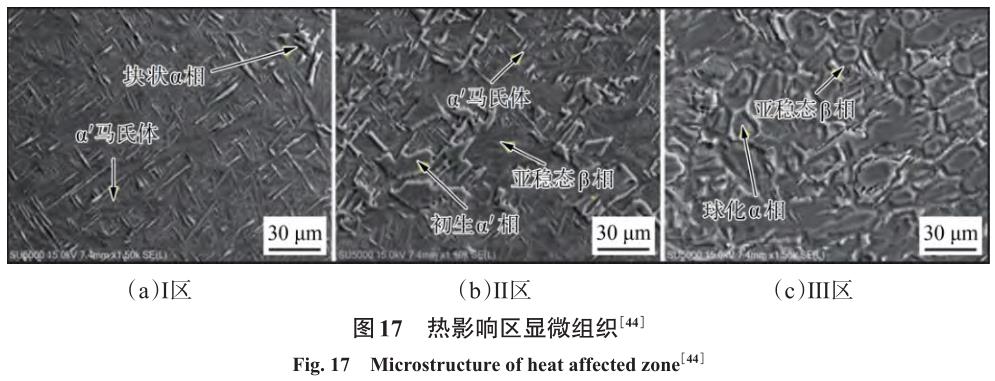

大厚度TC4钛合金一般采用窄间隙激光填丝进行多层焊接。多层焊时,后焊焊道会对前一道焊缝起到热处理作用,焊缝组织变化相对复杂。大厚度TC4钛合金焊接接头一般可分为上部、中部和下部3个区域,不同区域的组织形态、相的组成与空间分布有所差异,如图 16 所示。3 个区域均可看见清晰的粗大初生β柱状晶,在β柱状晶内部分布着形态不一的α'马氏体,受加热与冷却条件的影响,焊缝底部存在少量等轴晶,随着焊接层的增加,等轴晶数量减少,直至消失,且上部区域 β 柱状晶最粗大,中部次之,下部最细小。通过微观组织发现上部区域存在少量魏氏组织,中部出现少量晶界αgb相[42-43]。焊接热影响区组织的变化梯度要比焊缝大,按组织形态可将其分为图17所示的3个区域,在板厚方向热影响区的显微组织呈现一致性,I区主要以α'马氏体为主+极少的α相,发生不完全转变的Ⅱ区为原始初生α相+α'马氏体以+少量亚稳态β相,而Ⅲ区为球化的初生α相+亚稳态β相组成[44]。基于上述组织的焊接接头,其上中下3部分的抗拉强度均与母材相当,断裂位置为母材,断后伸长率要明显低于母材。3部分各区域显微硬度数值略有差异,但是分布趋势基本一致,3个部位焊缝区域的显微硬度均高于热影响区和母材,而热影响区显微硬度小于母材。方乃文[45]等使用含 Mo 的 Ti-Al-V-Mo 系药芯焊丝作为填充金属,采用激光填丝焊接TC4钛合金板获得强度、塑性和韧性均较好的焊接接头,合金元素 Mo 在TC4钛合金中属于 β 同晶型稳定元素,能与钛合金无限互溶,并产生较小的晶格畸变,同时能够调控焊缝各相比例,所以激光填药芯焊丝中添加合金元素Mo不仅提高了钛合金焊接接头的稳定性和强化能力,同时还能够保持接头的塑性。

综上可知,TC4钛合金激光焊焊缝典型组织为α'马氏体,部分会出现 α 相、β 相和晶界 αgb相。α'马氏体和α相为hcp结构,滑移系数量较少,各向异性强,其晶体结构导致TC4焊接接头强度高,塑性和韧性较差,而激光药芯焊丝的焊接方法有利于有益合金元素添加、补充烧损元素,调整焊缝相比例,为提高钛合金焊接接头塑性提供新的思路。

3、 结论及展望

TC4钛合金激光焊接技术的研究和工业应用在现阶段已深受重视,综合国内外相关学者研究现状发现,为了探究焦点位置、激光功率、焊接速度、送丝速度、光丝相对位置、熔滴过渡模式、焊接电流、电弧电压、焊接方向等参数对焊缝成形的影响,已进行了大量基础工艺试验并结合了高速摄像和数值模拟技术,对激光-电弧复合焊金属蒸气等离子体的作用机制、复合热源的相互作用模式及熔滴过渡和熔池动力学等进行了研究。TC4钛合金激光焊焊缝典型组织为α'马氏体,在一些条件下,焊缝的不同部位会出现α相、β相和晶界αgb相,而热影响区组织呈现明显的 3 个区域分布,基于上述组织的焊接接头,断后伸长率明显低于母材,但抗拉强度与母材相当,热影响区的硬度会低于焊缝和母材。

然而,随着TC4钛合金在各种极端条件下的应用,工程对TC4激光焊接的要求不断提升,为获得性能更加优异的TC4焊接构件,未来可以从以下方面开展研究工作:

(1)TC4钛合金与其他金属材料、非金属材料,尤其是复合材料的激光及激光复合焊接技术。

(2)研究各类外场辅助(电磁、超声、磁场等)对激光及激光复合焊接TC4钛合金时熔池的影响机制,以及对焊后接头性能的影响情况。

(3)TC4钛合金焊接接头冲击性能韧化机制,以期望获得强度和韧性俱佳的接头。

(4)纳米材料、复合材料涂层、高温合金等新材料在TC4钛合金表面激光熔敷、表面改性及受损件修复等方面的应用。

(5)TC4钛合金激光焊接大型构件焊接残余应力和残余变形情况、服役可靠性、安全寿命评估等关键技术问题。

参考文献:

[1] Carrol B E,Palmer T A,Beese A M.Anisotropic tensile behavior of Ti-6Al-4V components fabricated with di‐rected energy deposition additive manufacturing[J].Acta Materialia,2015,87:309-320.

[2] 杨武林,杨晓华,李晓延,等 .TC4钛合金薄板激光焊接接头的疲劳寿命及断口分析[J]. 焊接学报,2012,33(3):105-108.

YANG W L, YANG X H, LI X Y, et al. Analysis on fatigue property and fracture mechanism ofTC4tita‐nium alloy joint during laser welding[J]. Transactions of the China Welding Institution,2012,33(3):105-108.

[3] 牛超楠,宋晓国,胡胜鹏,等. 钎焊温度对TC4/Ti60接头组织及性能的影响[J]. 焊接学报, 2018, 39(6):77-80.

NIU C N, SONG X G, HU S P, et al. Effect of braz‐ing temperature on the interfacial microstructure and mechanical properties ofTC4/Ti60 brazed joint[J].Transactions of the China Welding Institution, 2018,39(6):77-80.

[4] 龙伟民,何鹏,顾敬华. 中国有色金属焊接材料的发展现状及展望[J]. 焊接, 2011(11): 7-10+70.

LONG W M, HE P, GU J H. Development status and prospects of non-ferrous metal welding materials in China[J]. Welding & Joining, 2011(11): 7-10+70.

[5] 马青军,王泽军,韦晨,等. 基于专利角度分析钛合金焊接技术发展现状[J].电焊机,2022,52(6): 55-61.

MA Q J, WANG Z J, WEI C, et al. Analysis on Devel‐opment Status of Titanium Alloy Welding Technology Based on Patent[J]. Electric Welding Machine, 2022,52(6): 55-61.

[6] 史吉鹏,王红阳,杨林波,等. 钛合金激光-TIG复合焊接保护状态对焊缝成形及性能影响[J]. 焊接学报,2017,38(2):61-65.

SHI J P, WANG H Y, YANG L B, et al. Effect of pro‐tection condition on forming and performance of weld in titanium alloy laser-TIG hybrid welding[J]. Transac‐tions of the China Welding Institution, 2017, 38(2):61-65.

[7] 陈武柱. 激光焊接与切割质量控制[M].北京:机械工业出版社,2010.

[8] 李明军,陈和兴,陈永城,等 . 焊接参数变化对TC4钛合金激光焊接成形的影响[J]. 应用激光, 2018, 38(4):550-555.

LI M J, CHEN H X, CHEN Y C, et al. The Influence of Welding Parameters Change on Laser Welding For‐mation ofTC4Titanium Alloy[J].Applied Laser,2018,38(4):550-555.

[9] 杨烁,宋文清,曲伸,等. 薄壁 TC4钛合金激光焊缝成形试验研究[J]. 焊接,2019,39(1):5-11.

YANG S, SONG W Q, QU S, et al. Experimental study on laser weld appearance of thin-walledTC4titanium alloy[J]. Welding & Joining, 2019,39(1):5-11.

[10] Panwisawas C, Perumal B, Ward RM, et al. Keyhole formation and thermal fluid flow-induced porosity dur‐ing laser fusion welding in titanium alloys: Experimen‐tal and modelling[J]. Acta Materialia, 2017, 126:251-263.

[11] 田德勇 . 中厚板TC4钛合金激光焊接微观组织与缺陷研究[D].江苏: 南京航空航天大学,2022.

TIAN D Y. Study on the microstructure and defect in the laser welded joint of medium thicknessTC4alloy Nanjing university of aeronautics and astronautics[D].Jiangsu: Nanjing University of aeronautics and astro‐nautics, 2022.

[12] 姜毅,张颖云,朱胜利,等. 激光功率对TC4钛合金薄板对接焊缝形貌的影响[J]. 热加工工艺,2020,49(15):16-24.

JIANG Y, ZHANG Y Y, ZHU S L, et al. Effect of La‐ser Power on Butt Weld Morphology ofTC4Titanium Alloy Sheet[J]. Hot Working Technology, 2020, 49(15):16-24.

[13] 郭宁,成奇,付云龙,等 .TC4钛合金水下激光填丝焊接工艺研究[J].机械工程学报,2020,56(6):118-124.

GUO N,CHENG Q,FU Y L. Research on Underwater Laser Welding with Filler Wire Process ofTC4Tita‐nium Alloy[J]. Journal of Mechanical Engineering,2020,56(6):118-124.

[14] 张可荣,张建勋 .TC4钛合金激光深熔焊小孔形貌特征的有限元精细分析[J]. 稀有金属材料与工程,2009,38(6):978-990.

ZHANG K R,ZHANG J X. Numerical Simulation for Keyhole Profile and Their Effect ofTC4Titanium Al‐loy during Lower Laser Welding[J]. Rare Metal Mate‐rials and Engineering, 2009,38(6):978-990.

[15] 胡玉,张健,谭小军,等 . Nd∶YAG 脉冲激光焊接 TC4时峰值功率、脉宽对焊缝成形的影响[J]. 应用激光 .2014,34(5):427-432.

HU Y, ZHANG J, TAN X J, et al. Influence of Peak Power and Pulse Width on Formability of Nd:YAG Pulsed Laser WeldingTC4Titanium Alloy[J]. Applied Laser, 2014,34(5):427-432.

[16] 许爱平,侯继军,董俊慧 . 稀土活性剂对TC4钛合金激光焊焊接接头的影响[J]. 材料导报,2020,34(S2):1348-1350.

XU A P,HOU J J,DONG J H. Effect of Rare Earth Ac‐tive Agent on Laser Welding Joint ofTC4Titanium Al‐loy[J]. Materials Reports, 2020,34(S2):1348-1350.

[17] MA X Y, DUAN A Q, LU W, et al. Influence of HeatInput on Welding Processes,Weld Formation,Micro‐structure,and Mechanical Properties of Double-Sided Laser Beam Welded Ti-6Al-4V Alloy T-Joints[J]. Rare Metal Materials and Engineering, 2021, 50(7): 2300-2307.

[18] 张甫,王威,王旭友,等 .TC4钛合金激光扫描焊接工艺参数对气孔的影响[J].焊接,2016,35(2):35-39.

ZHANG F, WANG W, WANG X Y, et al. Effect of laser beam oscillation welding process parameters on porosity tendency ofTC4titanium alloy[J]. Welding &Joining, 2016,35(2): 35-39.

[19] 陈素明,赵安安,姜毅,等 .TC4钛合金激光填丝焊工艺参数对焊缝宏观成形的影响[J]. 中国激光,2021,48(14):74-80.

CHEN S M, ZHAO A A, JIANG Y, et al. Influence of the Technological Parameters ofTC4Titanium Alloy Laser Wire Filling Welding on Weld Seam Macroforma‐tion[J].Chinese Journal of Lasers,2021,48(14):74-80.

[20] 张攀,王湘江 . 窄间隙激光焊接研究现状及进展[J].热加工工艺,2019,48(9):9-12.

ZHANG P, WANG X J. Research Satus and Progress of Narrow Gap Laser Welding[J]. Hot Working Tech‐nology, 2019,48(9):9-12.

[21] 彭进,王星星,李刚,等. 激光填丝焊对熔池动态行为及焊缝成形的影响[J]. 中国激光,2017,44(11):72-79.

PENG J, WANG X X, LI G, et al. Effect of Laser Welding with Filler Wire on Molten Pool Dynamic Be‐havior and Weld Formation[J]. Chinese Journal of La‐ sers, 2017,44(11):72-79.

[22] 方乃文,黄瑞生,武鹏博,等. 钛合金窄间隙激光填丝焊接工艺及接头组织性能分析[J]. 材料导报, 2023,37(10): 22010253

FANG N W, HUANG R S, WU P B, et al. Study on Welding Process and Microstructure and Properties of Titanium Alloy Narrow Gap Laser Filler Wire[J]. Ma‐terials Reports, 2023, 37(10): 22010253

[23] 彭进,许红巧,王星星,等. 熔滴对激光焊接匙孔与熔池影响的数值模拟[J]. 中国激光, 2020, 47(07):346-351.

PENG J, XU H Q, WANG X X, et al. Numerical simulation of influence of droplet on keyhole and mol‐ten pool of laser welding[J]. Chinese Journal of La‐sers, 2020,47(07):346-351.

[24] 黄宇,冯爱新,罗敬文,等 .TC4钛合金激光填丝焊接工艺研究[J].热加工工艺,2016,45(10):23-26+30.

HUANG Y, FENG A X, LUO J W, et al. Research on Laser Filler Wire Welding Process ofTC4Titanium Al‐loy[J]. Hot Working Technology, 2016,45(10):23-26+30.

[25] 程好,冯爱新,黄宇, 等.TC4钛合金薄板激光填丝焊接头成形与组织研究[J].热加工工艺,2018,47(19):94-100.

CHENG H, FENG A X, HUANG Y, et al. Joint For‐mation and Microstructure of Laser Filler Wire Weld‐ing ofTC4Titanium Alloy Sheet[J]. Hot Working Technology, 2018,47(19):94-100.

[26] 方乃文. TC4钛合金厚板窄间隙激光填丝焊及组织性能调控[D]. 黑龙江:哈尔滨理工大学, 2022.

FANG N W. Controlling of Microstructure and Proper‐ties ofTC4Titanium Alloy Thick Plate Narrow-gap La‐ser Welding with Filler Wire[D]. Heilongjiang: Harbin University of Science and Technology,2022.

[27] 时尚,刘丰刚,黄春平,等. 激光复合热源焊接技术的研究进展[J]. 材料导报,2022,36(11):170-177.

SHI S, LIU F G, HUANG C P, et al. Research Prog‐ress of Laser Hybrid Heat Source Welding Technology [J]. Materials Reports, 2022,36(11):170-177.

[28] 赵子强 . 激光-TIG 电弧复合焊接等离子形态与焊缝特征的研究[D]. 北京:北京工业大学,2011.

ZHAO Z Q. Study on plasma shape and weld character‐istic during laser-TIG hybrid welding[D]. Beijing:Bei‐jing University of Technology,2011.

[29] 陈彦宾, 李俐群, 吴 林. 电弧对激光吸收与散焦的定量测量[J].焊接学报,2003,24(3):56-58.

CHEN Y B, LI L Q, WU L, et al. Quantitative mea‐surement of absorption and defocusing of laser beam by electric arc[J].Transactions of the China Welding In‐stitution, 2003,24(3):56-58.

[30] 马然, 董皕喆, 吴世凯,等.薄板钛合金光纤激光钨极惰性气体保护焊电弧复合焊接工艺研究[J]. 中国激光,2014,41(5):1-8.

MA R, DONG B Z, WU S K, et al. Study on fiber laser-tungsten inert gas hybrid welding of titanium sheet[J]. Chinese Journal of Lasers, 2014,41(5):1-8.

[31] 吴世凯. 激光-电弧相互作用及激光-TIG复合焊接新工艺研究[D].北京:北京工业大学,2010.

WU S K. Investigation on laser-arc interaction and novel laser-TIG arc hybrid welding processes[D]. Bei‐jing:Beijing University of Technology,2010.

[32] 刘黎明,史吉鹏,王红阳.低功率激光诱导电弧复合焊接钛合金薄板工艺研究[J]. 机械工程学报,2016,52(18):38-43+50.

LIU L M, SHI J P, WANG H Y. Research on the Low Power Laser Induced Arc Hybrid Welding of Titanium Alloy Thinsheet[J]. Journal of Mechanical Engineer‐ing,2016,52(18):38-43+50.

[33] 熊俊,付忠奎,鄢江武,等. 中厚度TC4激光-TIG复合焊工艺研究[J].热加工工艺,2015,44(15):226-229.

XIONG J, FU Z K, YAN J W, et al. Research on Laser-TIG Hybrid Welding Process for Medium Thick‐nessTC4Plate[J]. Hot Working Technology,2015,44(15):226-229.

[34] 崔丽,贺定勇,李晓延,等 . 焊接方向对光纤激光-MIG 复合焊接钛合金焊缝成形的影响[J]. 中国激光,2011,38(1):1-8.

CUI L,HE D Y, LI X Y, et al. Effects of Welding Di‐rection on Weld Shape of Fiber Laser-MIG Hybrid Welded Titanium Alloys[J]. Chinese Journal of Lasers,2011,38(1):1-8.

[35] 张龙,陈东高,王大锋,等 .TC4钛合金激光-MIG 复合焊接研究[J]. 兵器材料科学与工程,2019,42(2):73-76.

ZHANG L,CHEN D G,WANG D F, et al. Laser⁃MIG hybrid welding ofTC4titanium alloy[J]. Ordnance Material Science and Engineering,2019,42(2):73-76.

[36] 苏轩 . 中厚度钛合金激光-MIG 复合焊接特性研究[D].黑龙江:哈尔滨工业大学,2014.

SU X. Characteristics of medium thickness of titanium plate laser-MIG hybrid welding[D]. Heilongjiang:Harbin Institute of Technology,2014.

[37] 杜勇,李峰,夏希玮,等 .TC4钛合金窄间隙激光填绞股焊丝焊接接头组织及性能[J]. 焊接, 2022,594(12): 1-5.

DU Y, LI F, XIA X W, et al. Microstructure and me‐chanical properties ofTC4titanium alloy welded joint with narrow gap laser stranded wire[J]. Welding &Joining, 2022,594(12): 1-5.

[38] Li J N, Li J S, Qi W J, et al. Characterization and me‐chanical properties of thickTC4titanium alloy sheets welded joint by vacuum EBW[J]. Vacuum, 2019,168: 108812.

[39] 徐培全,马春伟,李永平,等.TC4钛合金激光焊缝成形与显微组织分析[J]. 热加工工艺, 2012,41(11):204-209.

XU P Q, MA C W, LI Y P, et al. Weld Formation and Microstructure Analysis ofTC4Titanium Alloy Using Laser Welding[J]. Hot Working Technology, 2012,41(11):204-209.

[40] 武鹏博,徐锴,黄瑞生,等.薄壁钛合金 T 型接头摆动激光填丝焊组织与性能[J]. 兵工学报, 2023,44(4):1015-1022.

WU P B, XU K, HUANG R S, et al. Microstructure and Properties of Laser Oscillating Welding with Filler Wire of Thin Wall Titanium Alloy T-joint[J]. Acta Ar‐mamentarii, 2023,44(4):1015-1022.

[41] 方乃文, 郭二军, 徐锴, 等 . 钛合金激光填丝焊缝晶粒生长及相变原位观察[J]. 中国有色金属学报,2022, 32(6): 1665-1672.

FANG N W, GUO E J, XU K, et al. In-situ observa‐tion of grain growth and phase transformation in laser welding of titanium alloy with filler wire[J]. The Chi‐nese Journal of Nonferrous Metals,2022,32(6):1665-1672.

[42] 方乃文,黄瑞生,谢吉林, 等.大厚度TC4钛合金超窄间隙激光填丝焊接头组织性能研究[J]. 电焊机,2022,52(6):25-34.

FANG N W, HUANG R S, XIE J L, et al. Study on Properties and Microstructures of Large ThicknessTC4Titanium Alloy Welded Joint by Ultra-Narrow Gap La‐ser Welding Using Filler Wire[J]. Electric Welding Ma‐chine ,2022,52(6):25-34.

[43] 方乃文,黄瑞生,武鹏博,等 . 钛合金激光填药芯焊丝接头组织性能[J].焊接学报,2023,44(3):61-69+132.

FANG N W, HUANG R S, WU P B, et al. Study on microstructure and properties of laser flux-cored wire joint of titanium alloy[J]. Transactions of the China Welding Institution, 2023,44(3):61-69+132.

[44] 邹吉鹏,陈健,黄瑞生,等 . 厚板 Ti6Al4V 合金低真空激光焊接接头组织及力学性能[J]. 焊接学报,2022,43(8):54-60+116-117.

ZOU J P, CHEN J, HUANG R S, et al. Microstruc‐ture and mechanical properties of thick Ti6Al4V alloy welded joint by low vacuum laser welding[J]. Transac‐tions of the China Welding Institution, 2022, 43(08):54-60+116-117.

[45] 方乃文,黄瑞生,龙伟民,等 . 填充金属对TC4钛合金激光填丝焊接头组织性能影响[J]. 稀有金属材料与工程,2023,52(5):1725-1736.

FANG N W, HUANG R S, LONG W M, et al. Effect of Filler Metal on Microstructure and Properties of Tita‐nium Alloy Laser Welding Joints with Filler Wire[J].Rare Metal Materials and Engineering,2023,52(5):1725-1736.

相关链接